真空滲碳的應(yīng)用案例【案例分析】

滲碳指使碳原子滲入到鋼表面層的工藝過程。經(jīng)過滲碳處理后使低碳鋼的零件具有高碳鋼的表層,滲碳零件經(jīng)過淬火、回火,得到高的表面硬度﹑高的耐磨性和疲勞強(qiáng)度﹐并保持心部有低碳鋼淬火后的強(qiáng)韌性和塑性﹐使工件能承受高強(qiáng)度和頻次的交變載荷。

滲碳包含3個基本過程:分解→吸附→擴(kuò)散。按滲碳方式的不同﹐可分為氣氛滲碳、固體滲碳﹑液體滲碳﹑和真空滲碳等。

傳統(tǒng)氣氛滲碳目前應(yīng)用最為廣泛,固體滲碳和液體滲碳受生產(chǎn)效率,勞作條件,環(huán)保要求等諸多因素制約在逐步被替代。作為一種目前被大量應(yīng)用的滲碳方式,傳統(tǒng)氣氛滲碳在提高普通材質(zhì)零件性能方面具有不可忽視的作用,但在實際生產(chǎn)過程也暴露出許多問題,如工件內(nèi)氧化、尾氣排放較大、滲碳周期較長、工件易氧化和脫碳、高合金及不銹鋼等無法滲碳等。

和傳統(tǒng)氣氛滲碳方式相比,真空滲碳降低了處理成本,消除了環(huán)境污染,能獲得優(yōu)良的工件表面狀態(tài)和滲碳層均勻性,真空滲碳還具有淬火變形小、滲碳效率高和避免晶界氧化的優(yōu)點。真空滲碳爐具有真空淬火爐所有設(shè)備優(yōu)點,在工藝方面既可以真空滲碳+淬火,還能夠進(jìn)行工模具淬火、退火、固溶,以及某些零件的釬焊處理,基于一臺設(shè)備即實現(xiàn)了熱處理工藝的多樣化生產(chǎn)。同時真空滲碳爐在還可以實現(xiàn)高合金鋼和不銹鋼滲碳,提高勞動條件和產(chǎn)品品質(zhì)等方面也具有無可比擬的優(yōu)勢。

我們研究了20CrMnMo材質(zhì)的大直徑重載齒輪的真空滲碳工藝數(shù)據(jù)及特點,并應(yīng)用于實際生產(chǎn),取得了良好的效果。該齒輪已正常裝機(jī)運行數(shù)年,目前運行狀況良好。

一、低壓真空滲碳淬火零件和技術(shù)要求

材料:20CrMnMo

圖1.大型重載齒輪實物及試樣

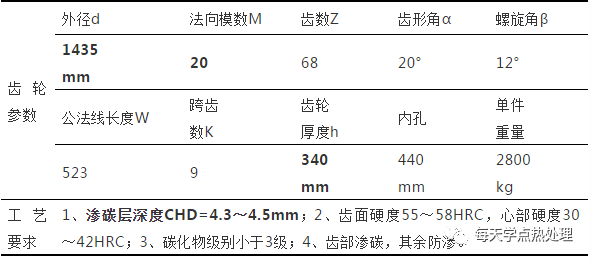

表1.齒輪參數(shù)及真空滲碳淬火工藝要求

二、真空滲碳工藝方案及生產(chǎn)設(shè)備

生產(chǎn)設(shè)備為鄭州飛虹熱處理設(shè)備制造有限公司生產(chǎn)的FZSC2-300型雙室真空滲碳油淬爐,有效工作區(qū)為1500*1500*800(mm)。

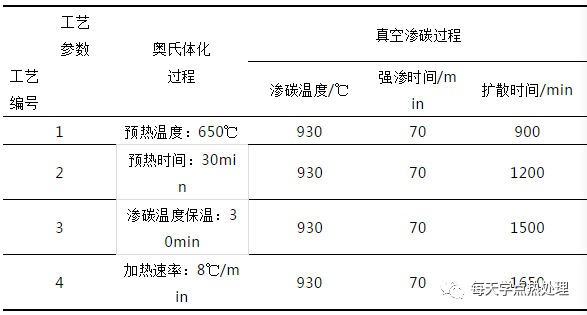

工藝方案如下表2:

三、真空滲碳淬火模擬及實驗結(jié)果

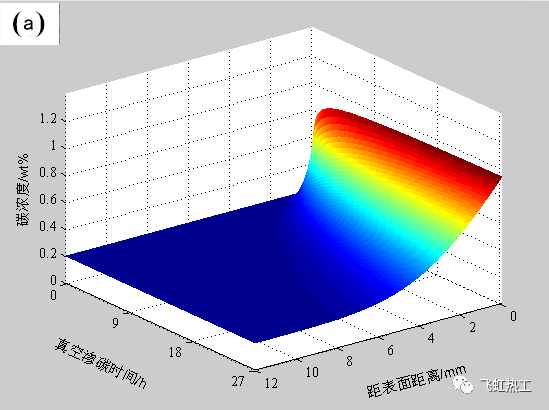

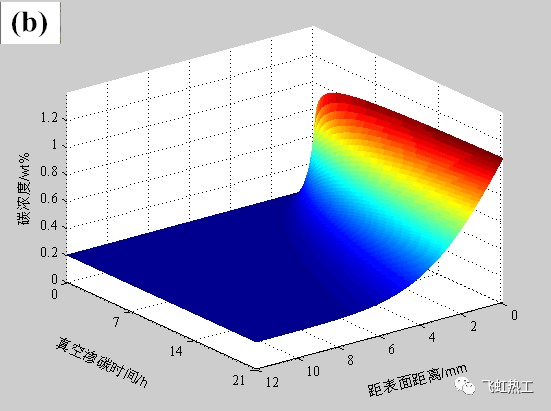

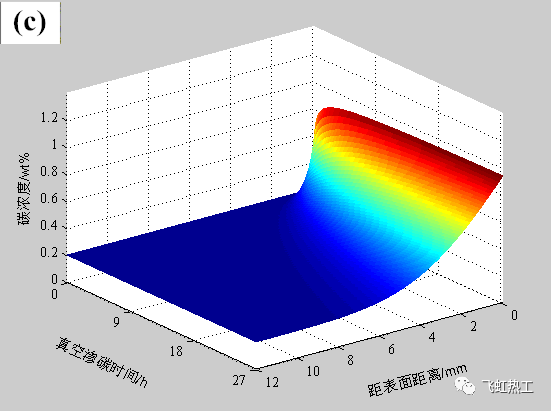

圖3不同滲層真空滲碳工藝碳濃度三維模擬結(jié)果

工藝1

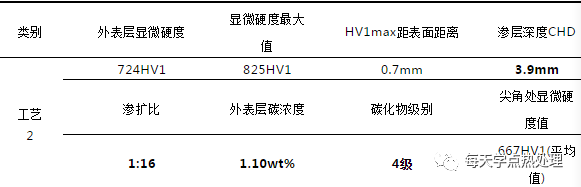

工藝2

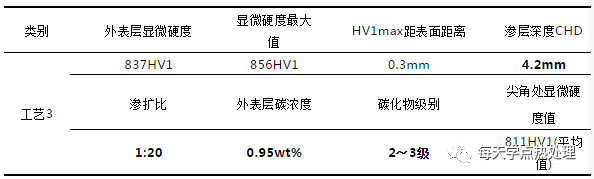

工藝3

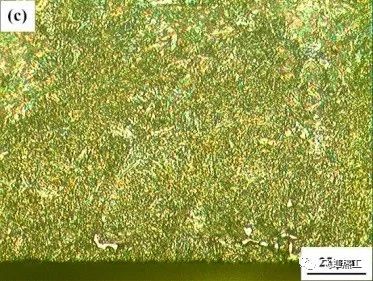

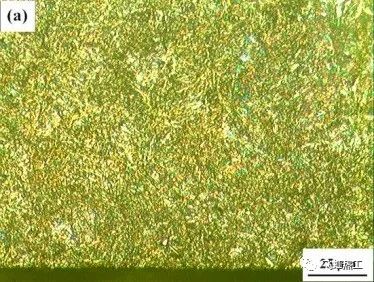

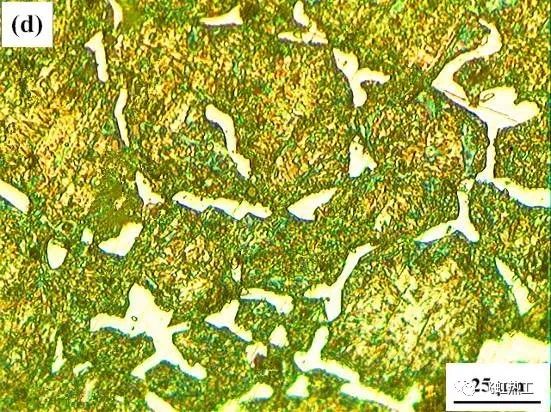

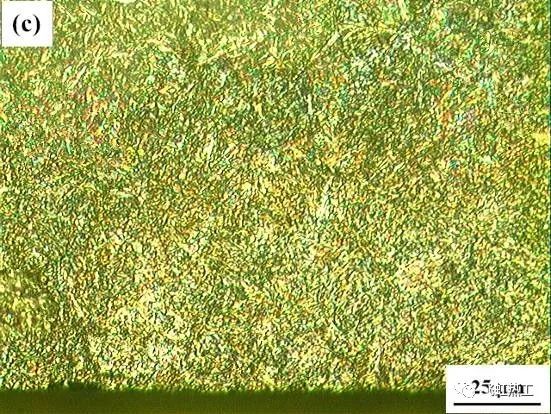

不同真空滲碳淬火工藝后平面處碳化物金相組織

工藝1(75+900min)

工藝2(75+1200min)

工藝3(75+1500min)

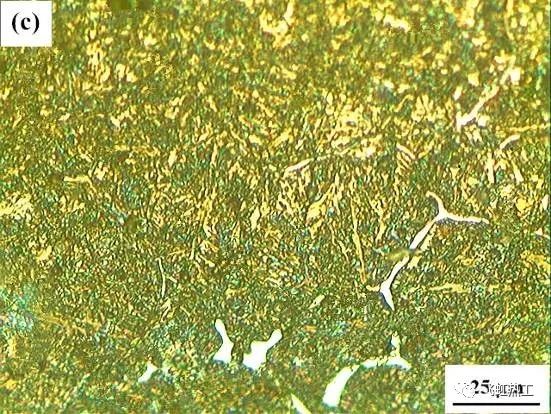

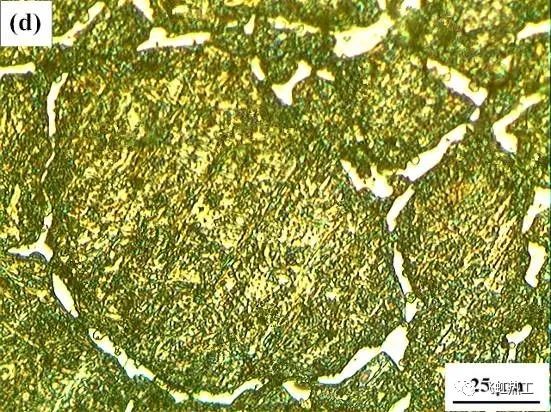

不同真空滲碳淬火工藝后尖角處碳化物金相組織

工藝1(75+900min)

工藝2(75+1200min)

工藝3(75+1500min)

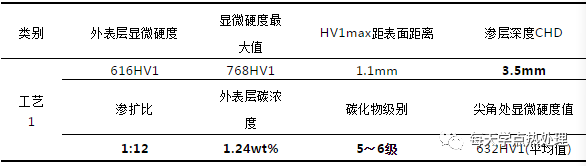

表3.齒輪低壓真空滲碳淬火工藝1、2和3試驗結(jié)果

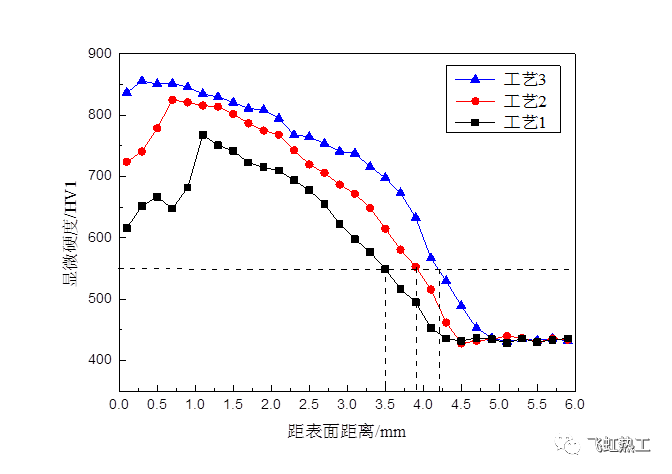

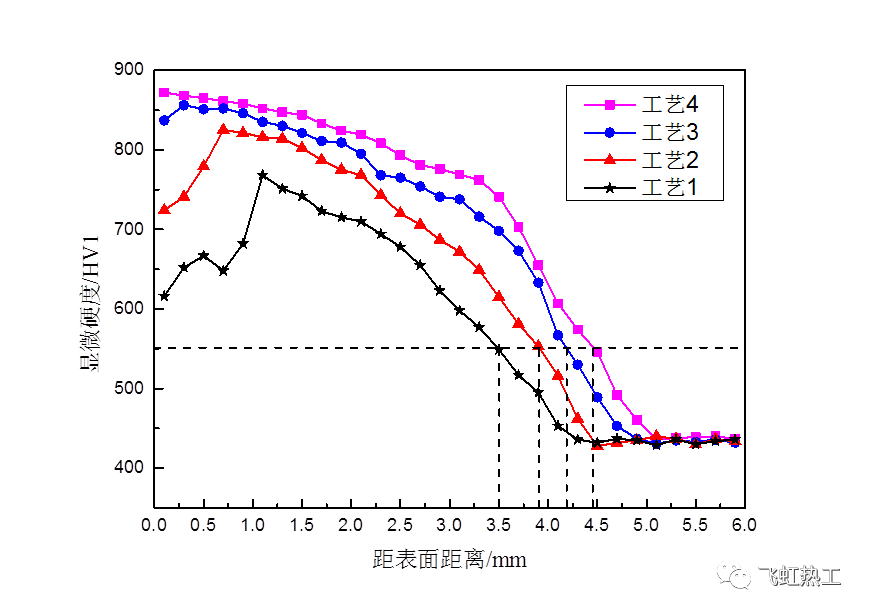

圖4.齒輪低壓真空滲碳淬火工藝1、2和3試驗結(jié)果

表4:20CrMnMo鋼低壓真空滲碳模擬結(jié)果與實際值對比

編號 | 工藝1 | 工藝2 | 工藝3 | 工藝4 |

表層碳濃度實際值/wt% | 1.24 | 1.10 | 0.95 | 0.86 |

表層碳濃度模擬值/wt% | 1.20 | 1.05 | 0.93 | 0.83 |

滲層深度實際值/mm | 3.5 | 3.9 | 4.2 | 4.4 |

滲層深度模擬值/mm | 3.2 | 3.7 | 4.0 | 4.2 |

四、深層真空滲碳實驗流程及結(jié)果分析

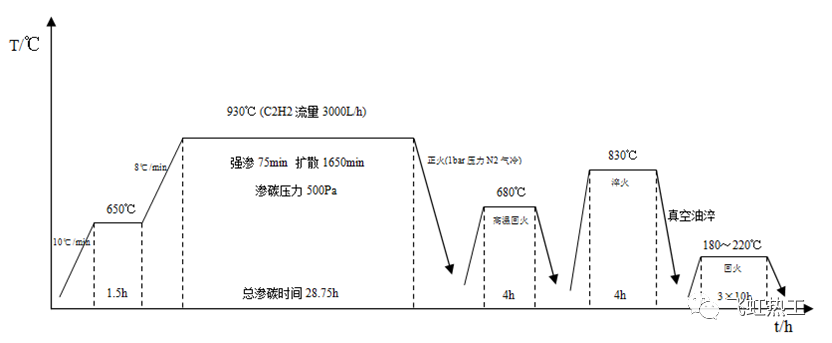

圖5.低壓真空滲碳淬火工藝流程圖

過程說明:

1、650℃預(yù)熱一次:使齒輪受熱均勻,減小工件內(nèi)部熱應(yīng)力;

2、 滲碳結(jié)束后1barN2壓力下進(jìn)行氣冷正火:由于大齒輪工件長時間滲碳晶粒長大趨勢明顯,消除滲碳層中可能存在的網(wǎng)狀碳化物;

3、680℃對齒輪進(jìn)行高溫回火:使?jié)B層析出含Cr的碳化物,進(jìn)一步消除滲碳層網(wǎng)狀碳化物,使碳化物球化和消除應(yīng)力。

4、試驗中共放置齒形隨爐試樣4個,均勻懸掛于齒頂圓圓周上,滲碳淬火結(jié)束后對4個隨爐試樣進(jìn)行分析。

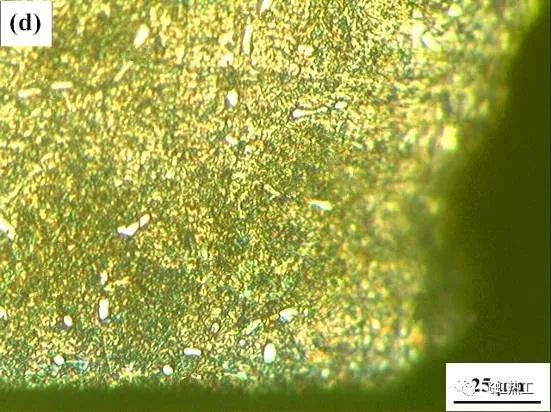

圖6 .齒輪深層真空滲碳淬火后實物與金相組織

圖7.2齒輪深層真空滲碳淬火后顯微硬度分布

五、結(jié)果分析

文章來源:鄭州飛虹熱處理設(shè)備制造有限公司

| |

|

? 請關(guān)注 微信公眾號: steeltuber. 轉(zhuǎn)載請保留鏈接: http://www.998abcd.com/Steel-Knowledge/20CrMnMoZK.html

|