高品質不銹鋼管坯的連鑄技術優(yōu)化技術

針對不銹鋼管坯潔凈度不足、穿孔裂紋、起皮、軋制表面裂紋等缺陷特征,研究和改進了不銹鋼管坯連鑄的相關工藝,通過采用復合脫氧、調整中間包結構、優(yōu)化結晶器流場、增加末端電磁攪拌等工藝措施,提升了連鑄鋼水的潔凈度和不銹鋼管原料坯的低倍、表面質量,有效保證了高品質不銹鋼管的品種開發(fā)和質量控制。

近年來,我國不銹鋼管發(fā)展迅速,但高端不銹鋼管還要依賴進口。為適應我國高端裝備制造發(fā)展的需要,太鋼圍繞高附加值不銹鋼管坯產品研發(fā)投資引進了成套的制管、連鑄等關鍵設備,建設起以煉鋼 -型材 -棒線材 -制管為核心的現(xiàn)代化不銹鋼管生產線。經過多年發(fā)展,開發(fā)出一批以高鐵用精密剎車管、高壓鍋爐管、加熱爐管、超超臨界火電用管及核電用管、石油化工用管等為主的高端不銹鋼管品種,優(yōu)化了公司的品種結構,大幅提升了公司的競爭力。

惡劣的服役環(huán)境對特殊領域用不銹鋼管耐高溫、耐腐蝕以及壓力等級提出了很高的要求。不僅需要成分精準、穩(wěn)定,殘余元素含量低,而且鋼管的原料坯必須達到很高的潔凈度和良好的疏松、偏析級別,鑄坯橫截面酸浸低倍試樣上,不允許有肉眼可見的縮孔、分層、夾雜、翹皮、裂紋、氣泡等缺陷。

生產實踐中,合理的連鑄技術,對不銹鋼管產品的研發(fā)和質量控制起著決定性作用。潔凈的鋼水和優(yōu)異的低倍質量,是高品質不銹管質量穩(wěn)定的基礎。

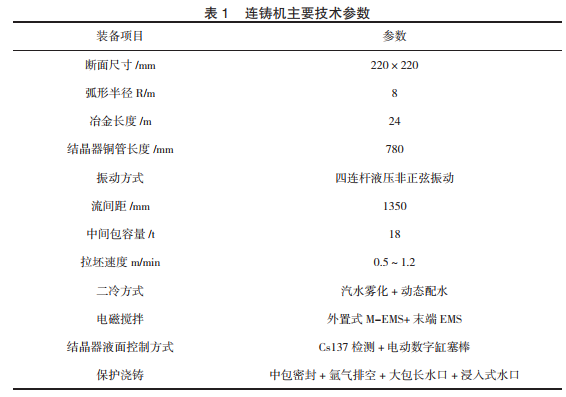

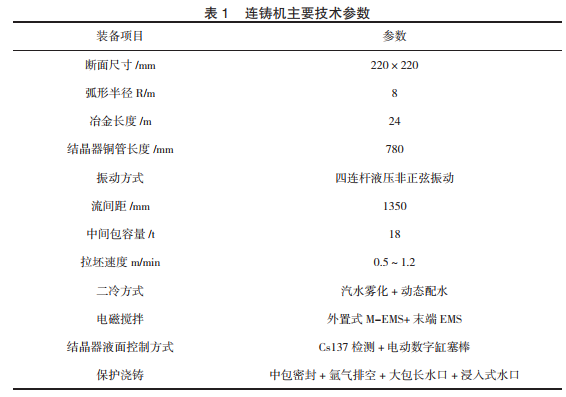

太鋼不銹鋼管原料坯的生產工藝流程為:90tEAF+45tAOD+LF+CCM(或模鑄)。為了保證原料坯的質量穩(wěn)定性,2014年新增了立彎式方坯連鑄機,相關參數(shù)如表 1所示。

針對一些大規(guī)格、連鑄難度大的管坯品種,依然采用傳統(tǒng)的模鑄工藝,通過對連鑄、模鑄澆鑄系統(tǒng)的改造和完善,形成了以連鑄為主,連鑄、模鑄相結合的不銹鋼管原料坯生產路線,在顯著提高質量水平的同時,極大提升了產線的制造柔性和滿足客戶個性化需求的能力。

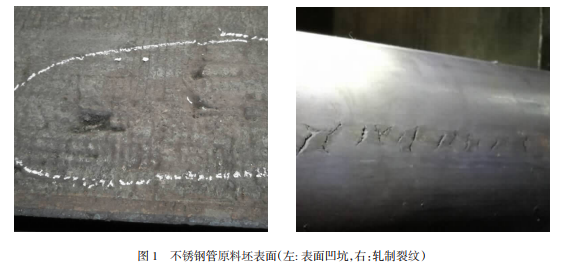

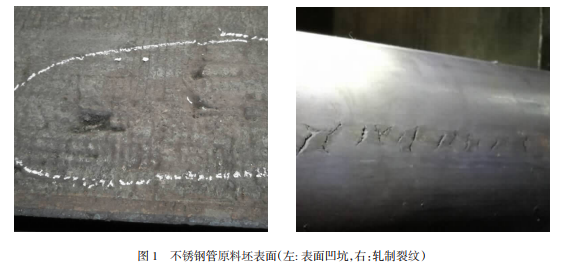

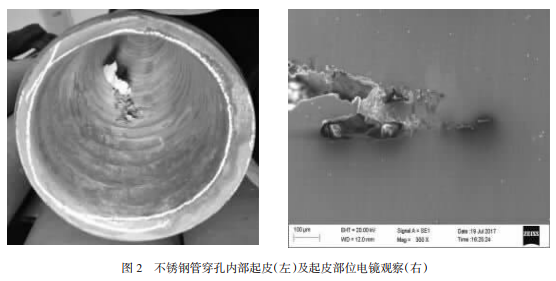

在連鑄機投產前,模鑄生產的不銹鋼管坯不同爐次間的質量穩(wěn)定性較差,鋼錠縮孔、卷渣等缺陷經常發(fā)生。方坯連鑄機投產初期,不銹鋼管綜合廢品率高達 4.05%。主要原因是鑄坯內部潔凈度不足,夾雜、卷渣幾率較高,導致鋼管探傷合格率低。其次是鑄坯表面質量差,如圖1所示。低倍質量不穩(wěn)定,疏松、縮孔級別高,導致軋后荒管坯表面經常發(fā)生裂紋等缺陷。

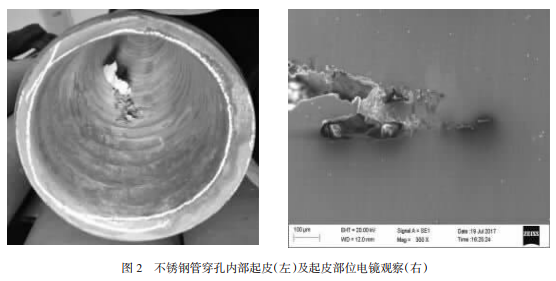

圖2左顯示的是超超臨界機組用TP347HFG穿管過程中發(fā)生分層,缺陷部位能譜分析發(fā)現(xiàn)分層中間及附近均存在異物,主要成分為:Si、Al、Ca、Mg、Mn、O、Na、K。這說明連鑄過程中有卷渣,卷入鋼液的非金屬夾雜物殘留在坯料中,熱穿孔過程中夾雜物促使鋼的基體間的兩個層面脫開,與之相鄰的金屬層發(fā)生分離,形成分層現(xiàn)象。圖2右顯示的是雙相不銹鋼鑄坯表面存在凹坑等缺陷導致在軋成圓棒后表面形成裂紋缺陷。

針對目前不銹鋼管坯潔凈度不能滿足客戶需求的現(xiàn)狀,圍繞脫氧還原、中包流場、結晶器流場等進行優(yōu)化。同時,結合低倍質量和表面質量控制特征,改進了結晶器流場和增加了末端電磁攪拌裝置,并持續(xù)優(yōu)化了相關設置參數(shù)。

3.1 冶煉過程脫氧方式的改進

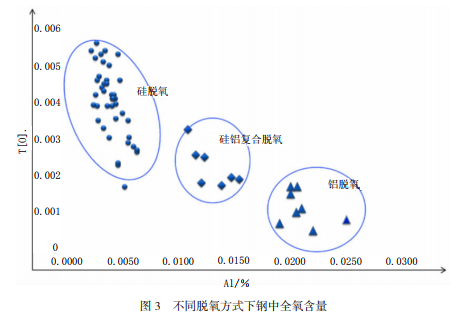

冶煉過程中,不同的脫氧方式和渣系控制,決定了鋼水中的全氧含量以及相應的夾雜物控制水平。為了保證高品質管坯的潔凈度水平,在 AOD試驗了三種脫氧方式及研究了相應的渣系條件下鋼水中氧含量變化及夾雜物的控制情況。試驗時電爐、連鑄工藝參數(shù)不變,硅脫氧采用傳統(tǒng)的硅鐵進行脫氧還原,爐渣堿度(CaO/SiO2)在 1.8~2.2之間。硅鋁復合脫氧先采用傳統(tǒng)的硅鐵進行脫氧,扒渣 85%以后加入鋁丸 200kg進行深脫氧,然后用石灰、螢石和鋁粉 0.5kg/t進行調渣后出鋼,爐渣堿度(CaO(/SiO2+Al2O3))在1.8~2.2之間。鋁脫氧采用了高位料倉加鋁丸的方式進行計算后加入,扒渣 85%以后加石灰、螢石和鋁粉 0.5kg/t調渣出鋼,爐渣堿度(CaO(/SiO2+Al2O3))在 2~3.0之間。

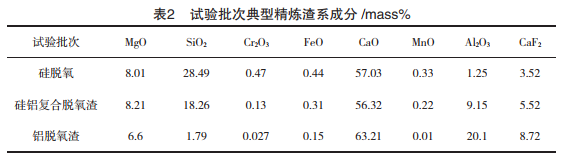

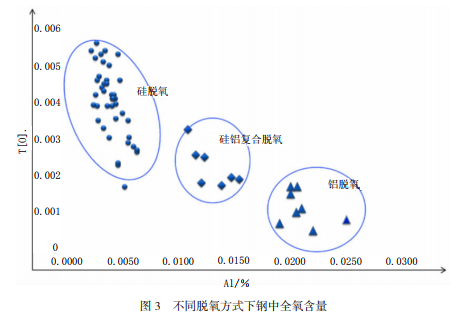

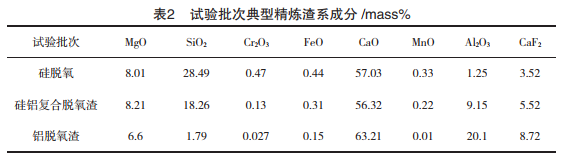

表2為不同脫氧方式下典型精煉渣系成分。隨著脫氧方式的變化,渣中(Cr2O3+FeO+MnO)含量由 1.24%分別降低到 0.66%和 0.19%。鋼中全氧含量也呈依次下降趨勢,如圖3所示。

通過對比三種脫氧方式和對應渣系條件下鋼中全氧變化及夾雜物情況,最優(yōu)方案是硅鋁復合脫氧技術,采用該方案既能達到大規(guī)模高效率生產又能保證高質量穩(wěn)定控制,全氧含量可以穩(wěn)定控制在 10~30ppm之間。

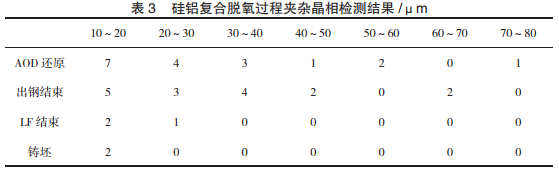

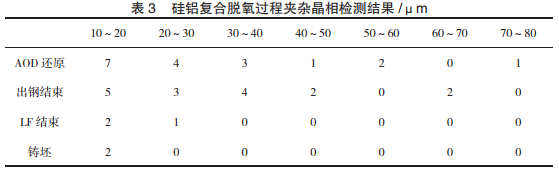

表3顯示了硅鋁復合脫氧條件下夾雜物過程晶相檢測結果。在 AOD采用硅鐵還原后再加鋁深脫氧,結合鋁粉調渣,鋼中氧含量已達到了很低水平。同時鋼水在 LF精煉后通過鈣化處理,使得夾雜物得到充分的去除,檢測試樣中未發(fā)現(xiàn)大于 20μm的夾雜物,鑄坯樣中也未發(fā)現(xiàn) 20μm以上的夾雜物。

3.2 連鑄中包流場優(yōu)化

在方坯連鑄機投產初期,由于中包結構設計的原因,鑄坯內部發(fā)生卷渣的現(xiàn)象較為普遍,在觀察中包鋼液面的過程中,發(fā)現(xiàn)擋墻通鋼孔鋼流通道處的渣面不穩(wěn)定,容易發(fā)生中包卷渣進入結晶器,同時也不利于中包內夾雜物的上浮。

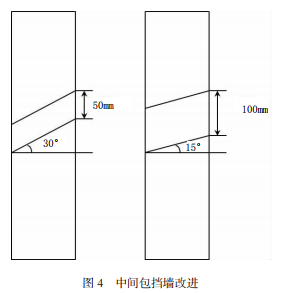

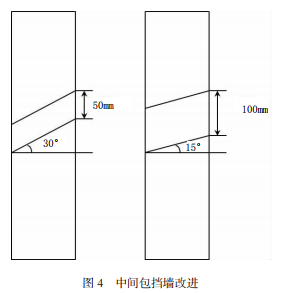

在中間包內加設合理的控流裝置能夠明顯改善中包流動狀態(tài),促進夾雜物去除。因此,首先對擋墻通鋼孔的孔徑、向上的傾角進行了試驗改進,最終選定圖4右側的擋墻結構,鑄坯卷渣幾率顯著降低,鑄坯夾雜物穩(wěn)定控制水平提高 32%。

在對方坯 3流潔凈度的一致性檢驗過程中,發(fā)現(xiàn) 2流潔凈度明顯低于 1、3流,而且在日常開澆操作中,2流因溫度低導致的液面波動大、水口絮流等開澆異常明顯多于1、3流。在統(tǒng)計檢查鑄坯表面質量的過程中 ,1、2、3流鑄坯表面缺陷比例分別是1.5%,6.2%,2.1%。2流鑄坯表面凹陷、振痕扭曲等缺陷明顯高于 1、3流,缺陷特征如上述圖 1所示。

因此,采用數(shù)值模擬的方法對中間包流場和溫度場進行計算,優(yōu)化控流裝置,減少控流裝置設置不合理對其鋼液流動特性和溫度分布的影響 。利用商業(yè)軟件 ANSYS-ICEM對中間包模型劃分六面體網格,然后使用 Fluent進行流體計算。

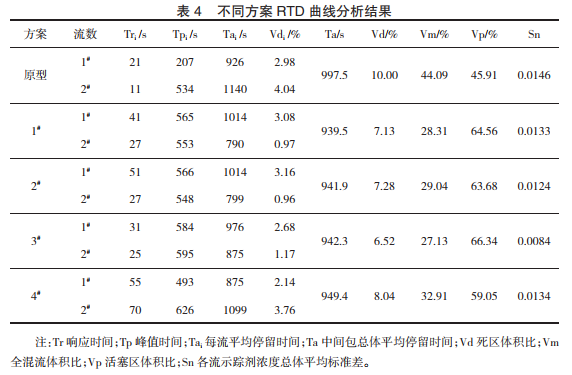

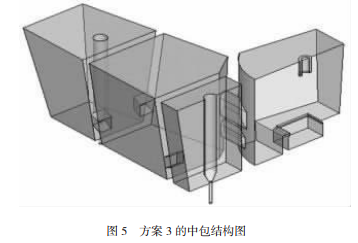

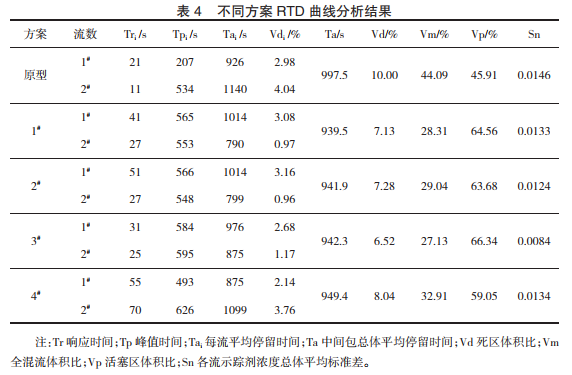

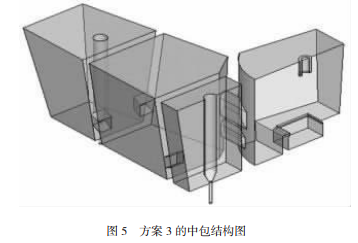

表 4列舉了 RTD曲線分析結果的具體數(shù)據。從中可以看出方案 3為最優(yōu)方案(控流結構見圖 5):相對于原方案,各流響應時間和峰值時間大幅度增加;死區(qū)體積從10.00%降為 6.52%;各流一致性大幅度提高(判別指標從0.0146降低為 0.0084);活塞區(qū)體積大幅度增加(從 45.91%增加至66.34%),這有利于夾雜物的去除。

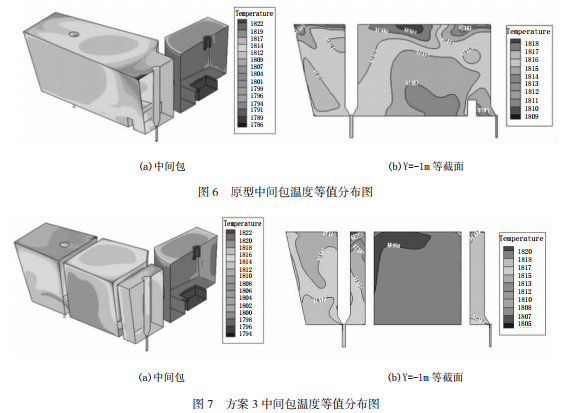

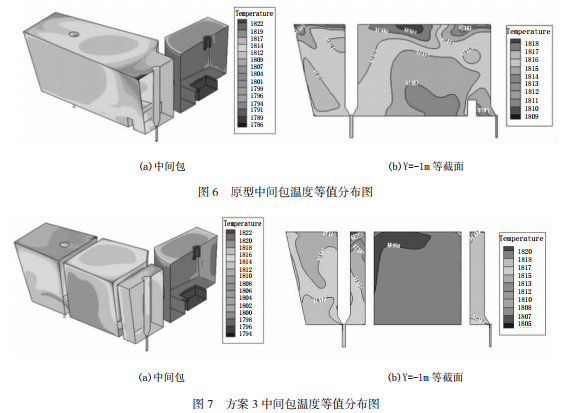

由圖 6可知,由于第 2流澆注區(qū)存在死區(qū),鋼液更新速度慢,2#水口上方存在低溫區(qū),中間包整體溫降達 36K;由 Y=-1m等截面溫度分布圖可知,1#和 2#水口附近溫度分布差異大,溫降梯度明顯,第 1流鋼液溫度整體比第 2流高約 2K。由圖 7可知,流場優(yōu)化后,2#水口上方低溫區(qū)域消失;中間包整體溫降大幅度降低為 28K,1#和 2#水口附近溫度分布基本一致,且溫度梯度較小。

通過對中包流場優(yōu)化,各流金相夾雜分析和鑄坯表面缺陷檢查統(tǒng)計結果均有明顯改善,2流 30μm以上夾雜未發(fā)現(xiàn),和 1、3流沒有明顯區(qū)別。

3.3 連鑄結晶器流場優(yōu)化

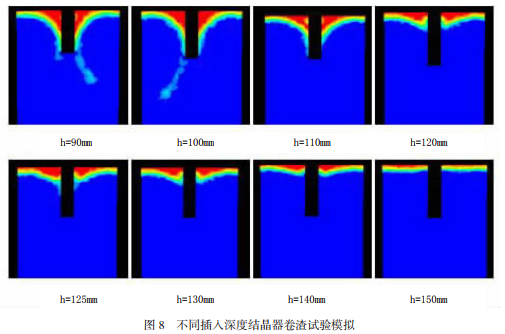

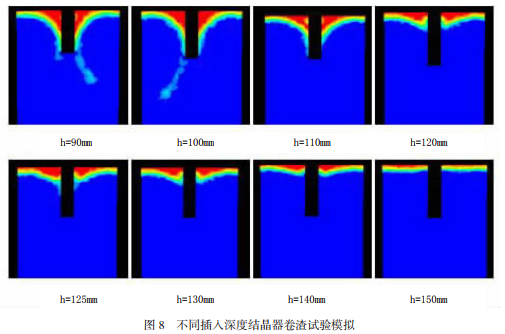

針對方坯連鑄結晶器流場不穩(wěn)定,拉鋼過程中經常發(fā)生卷渣的情況,采用數(shù)值模擬對比了不同插入深度情況下流場及卷渣情況,如圖 8所示。插入深度在大于120mm的情況下基本不會卷渣,大于140mm時渣面比較穩(wěn)定。

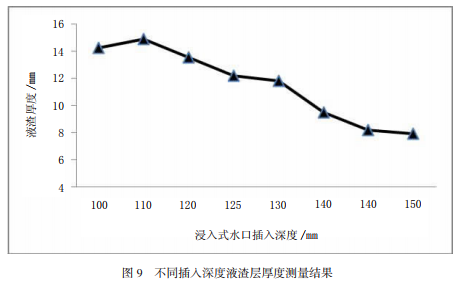

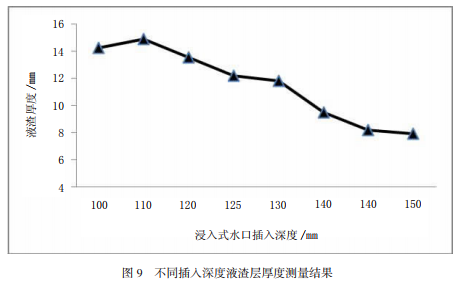

為保證鑄坯潤滑和表面質量,防止插入深度過深造成結晶器保護渣化渣不良,跟蹤了不同插入深度下結晶器液渣厚度變化情況(鐵絲 /鋁絲法插入 2s,測量同一溫度下液渣厚度,每個深度測 5組數(shù)據取均值)。測量結果如圖 9所示。綜合防止結晶器內卷渣和保證潤滑兩個因素,最優(yōu)的浸入式水口插入深度為 120~130mm。

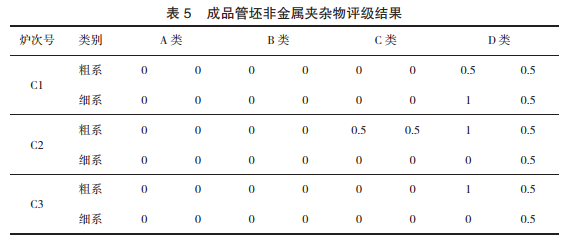

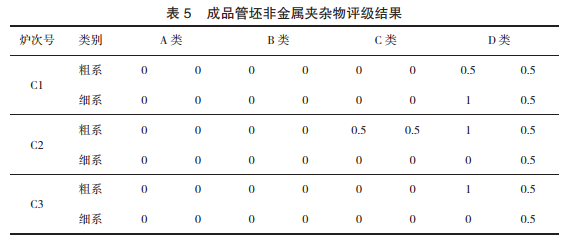

通過采取以上潔凈度改進的技術優(yōu)化措施,成品管坯非金屬夾雜物評級結果如表5所示,實踐證明,技術優(yōu)化措施取得了很好的效果。

3.4 鑄坯低倍質量控制

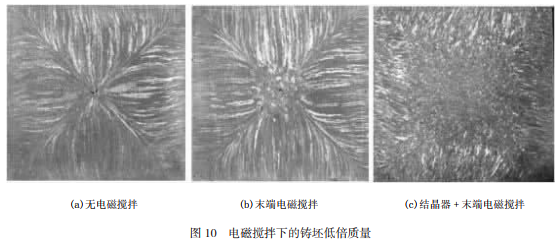

結晶器電磁攪拌有利于結晶器內溫度的均勻分布和減少皮下夾雜、氣泡、裂紋等缺陷,還能改善鑄坯中心低倍質量,尤其是針對一些高合金含量的鋼種,結合末端電磁攪拌效果更好。

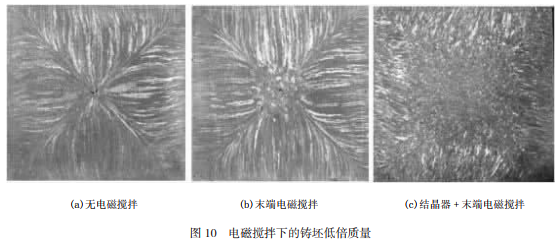

但對于方坯連鑄來說,過大的結晶器攪拌強度容易造成角部漩渦卷渣,因為攪拌強度決定了結晶器內鋼水流速,流速超過0.4m/s,角部會出現(xiàn)反轉流動而導致保護渣卷吸。過小的攪拌強度,不利于質量的改善。高品質的不銹鋼管對潔凈度和低倍質量都有很嚴格的要求,因此,結晶器電磁攪拌以及配置相應的末端攪拌,對于提升不銹鋼管坯的質量是非常有必要的。如圖10所示,沒有采用電磁攪拌時縮孔較為明顯,柱狀晶發(fā)達,單獨采用末端電磁攪拌,等軸晶比例較低,同時伴隨著輕微縮孔和裂紋,采用結晶器和末端電磁攪拌組合的情況下,很好的保證了等軸晶比例,同時疏松和縮孔控制的比較好。

1)根據不同的客戶需求,采用合適的脫氧方式,確保合理的鋼水潔凈度水平,通過對比,硅鋁復合脫氧可以實現(xiàn)質量和成本、效率的最佳平衡匹配,在未大幅增加成本的情況下實現(xiàn)了鋼中全氧 10~30ppm的穩(wěn)定控制。

2)實踐證明,改進后的中包內部結構和流場實現(xiàn)了方坯各流溫度和潔凈度的一致性,也改善了鑄坯表面質量。

3)通過調整結晶器電磁攪拌和增加末端電磁攪拌,明顯改善了鑄坯的內部質量,促進了高品質管坯的質量控制。

(作者:謝恩敬等)

(本平臺"常州精密鋼管博客網"的部分圖文來自網絡轉載,轉載目的在于傳遞更多技術信息。我們尊重原創(chuàng),版權歸原作者所有,若未能找到作者和出處望請諒解,敬請聯(lián)系主編微信號:steel_tube,進行刪除或付稿費,多謝!)